如何實現長時間不間斷的機床加工作業并包括夜間的無人看守生產��?一家來自荷蘭的公司——Vullings或許能帶來一些實用的啟示。

已擁有50余年歷史的Vullings是一家專注于小型金屬零部件加工的公司,其產品遍布于汽車�、航天�、食品等行業�。Vullings通過加工中心來對零部件進行車削、銑削作業,這些部件的原材料品種多樣且難以加工��,同時來自客戶的定制化小批量訂單也增加了生產的難度�����。得益于機器人與加工中心組成的自動化單元,Vullings能以靈活的生產方式,實現24小時不間斷的自動化生產。

先來聽聽Vullings公司負責人John Vullings講述的關于自動化單元的使用感受吧��。(視頻時長1分半)

24小時不間斷生產

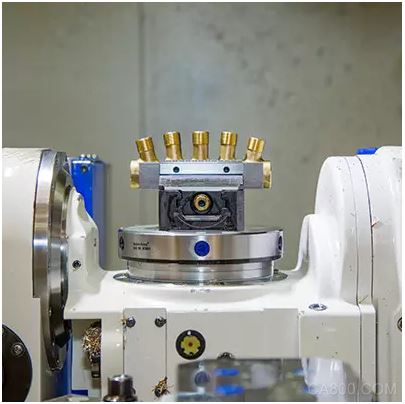

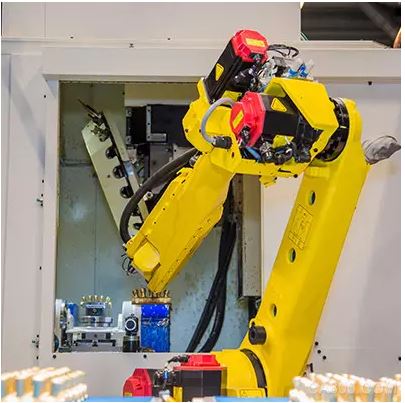

Vullings的生產車間里�����,FANUC ROBODRILL小型加工中心可以做到24小時不間斷運行��。憑借FANUC iRVision智能視覺功能,FANUC M-20iA機器人能自動定位抓取傳送帶上待加工的零部件或盛放在料盤中的部件并上料到ROBODRILLl中,待部件加工完畢后���,機器人進入加工中心完成下料作業,同時iRVision智能視覺功能檢測輸送帶上空余的位置并指引M-20iA將部件放置到輸出傳送帶上。整個生產過程高度自動化�,操作員只需在下班前檢查是否有充足的原料�,隨后整個夜晚都可實現自動化無人生產���。

自動化料盤立體庫

配合自動化加工單元���,Vullings還建立了料盤立體庫����,來存儲各種零部件于料盤中并通過FANUC R-2000iB機器人進行搬運和分發料盤至送料傳送帶上,將倉儲物流與生產進行智能化連接��,高效快速地為生產過程供應原料��。R-2000iB通過安裝于腕部的2D相機來對料盤上的條形碼進行識別���,確保料盤流向的準確性����,對于小型零部件���,R-2000iB也可以憑借iRVision智能視覺功能直接進行抓取并放置到傳送帶上�����。

預防性維護和實時監控提高設備運轉率

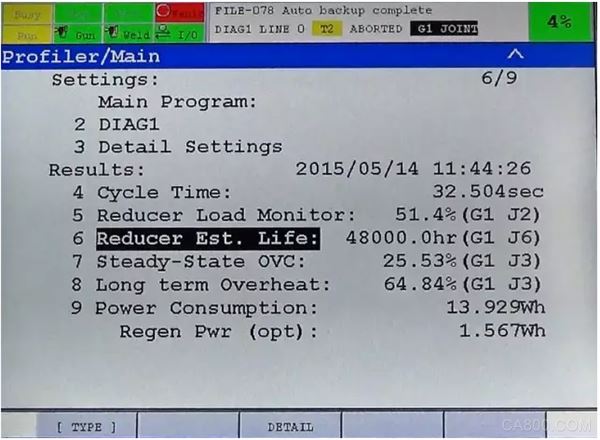

能達到長時間不間斷生產的另一個關鍵之處在于對設備進行監控和預防性維護。Vullings充分利用了ROBODRILL的預防維護功能����,包括了對電機及電源線的絕緣劣化提前檢測�����、以及對冷卻風扇的實時監控和報警,ROBODRILL還能對接近保養期限的部件進行自動保養提醒���。對于機器人的監控和維護則可以通過FANUC ZDT功能(Zero Down Time零停機時間)實現,用戶可以在遠程或移動端輕松掌握機器人的狀態����、生產線的產量�����,以及預診斷機械故障,防止發生生產線停線從而提高設備運轉率�����。

更為靈活�����、柔性的生產模式

對于小批量的零部件生產�����,Vullings同樣以自動化生產來應對,通過將加工參數錄入到CAM軟件中�����,同樣的零部件如需再次生產����,ROBODRILL加工參數以及機器人的程序設定都可直接套用之前的設置從而實現靈活地自動化生產。