1. 前言

解凍是在塑封成型前EMC準備過程中的一個重要工序,可以防止模塑料變質和材料性能下降,影響集成電路(IC)的質量和可靠性。EMC對外部環境條件敏感,因為固化度受到環境條件影響。

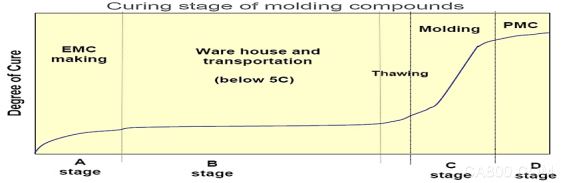

EMC固化通常分為四個階段,解凍是EMC出廠后運輸到倉庫冷藏階段B的末段,如圖1所示。

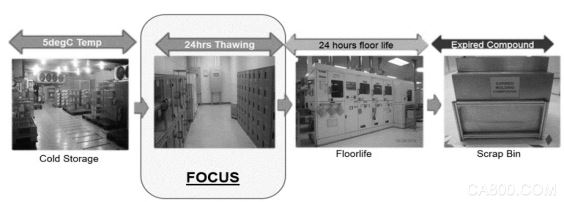

為了解凍模塑料,從溫度為5°C或更低的冷庫中取出EMC,經過一個分階段的固化過程,通常是在室內環境中解凍24小時,室溫通常設在23°C±3°(21°C至24°C),相對濕度40至55%RH(41%至51%),如圖2所示。此后,按照規定的開袋保質期(floor life),將EMC裝入壓模機壓模。開袋保質期一旦到期,則認為EMC已過保質期,應妥當處置。解凍的主要目的是防止水汽進入密封袋。如果不除濕,模塑料將會導致加工缺陷,例如,封裝空隙、起泡或不完整。在后期封裝或客戶制造過程中施加熱量時,水分還會引起可靠性問題,例如,焊盤或引線腐蝕、分層或爆米花現象。

1.1 模塑料處理不當

EMC處理不當包括用錯EMC料、EMC過保質期和EMC不完全解凍。用錯EMC料是指使用與產品要求不同的EMC,這可能是材料類型錯誤或顆粒尺寸不對。EMC過保質期是指使用了超出規定的開袋保質期的材料。不完全解凍是指解凍時間尚未到時提前使用材料的情況。

從EMC處理不當事故發生趨勢看,2018年第四季第記錄了1次過保質期EMC的加工不良事故,2019年第一季度發生一次解凍不完全事故,如圖3所示。

圖1. EMC的四個固化階段

圖2.模塑料處理流程

圖3.截至2019年第一季度的模塑料處理不當發生趨勢

對因模塑料處理不當而造成的加工不良品作可靠性測試,結果顯示芯片頂部和芯片焊盤區域有分層,如圖4所示。所有受影響的生產批次做報廢處理,避免客戶投訴。

1.2 現行模塑料處理不當防控措施

以前的EMC處理不當防控措施是采用顆粒顏色標識表,按照EMC類型和顆粒尺寸為每種模塑料指定一個唯一顏色標識,如表1所示,

圖5所示是一個用不同顏色標識的顆粒品名標簽,填寫目的是指示模具機器編號、模塑料類型、顆粒規格、模塑料8NC、模塑料批次號、封裝類型,這些信息是防止用錯EMC料的關鍵。填寫的項目還包括出庫開始日期時間、開袋保質期開始和結束日期時間。這些項目是判斷模塑料是否完全解凍或過保質期的關鍵信息。在解凍區內將小標簽貼在模塑料包裝袋或容器上。

圖4.不完全解凍模塑料加工不良品的可靠性測試SAM圖像

表1.模塑料顆粒顏色標識表

|

顏色標識

|

EMC 品名

|

規格

|

封裝

|

EMC 材料代碼

|

|

Cyber pink

|

Compound A

|

16mm/12.5g

|

VFDFPN8

|

5ST97516

|

|

Cyber green

|

16mm/7.7g

|

THUQFN76/HUQFN88/UFDFPN8

|

5ST00641

|

|

Cosmic Orange

|

16mm/11g

|

HVQFN/THUQFN76/HUQFN88

|

5ST09531

|

|

Orange

|

16mm/9.5g

|

VFDFPN12/UFQFPN48

|

5ST07832

|

|

Aqua

|

Compound B

|

16mm/10.8g

|

VFDFPN12/UFQFPN48

|

5ST29209

|

|

Peach

|

16mm/11.8g

|

WPLGA88

|

5ST97226

|

|

Gray

|

|

VPLGA88/VFQFN48-2D

|

5ST97227

|

|

Cyber Orange

|

Compound C

|

14mm/6.3g

|

LFBGA273

|

5ST07978

|

|

Turquoise

|

14mm/7.3g

|

HWQFN48R/56, TFBGA36/48/135/141, LFBGA49,uTFBGA25, VFBGA48/100

|

5ST00111

|

|

Light Pink

|

Compound D

|

14mm/7.3g

|

TFBGA169/240/388, LFBGA296/240/340

|

5ST97038

|

|

Ivory

|

Compound E

|

14mm/7.3g

|

HTQFN/HVQFN40-06/ TFBGA44/88, HWQFN56

|

5ST00261

|

|

Cyber Yellow

|

Compound F

|

14mm/6.3g

|

LFBGA273

|

5ST18563

|

|

Gamma Green

|

Compound G

|

0.15-1.0

|

SCALPAK

|

5ST18591

|

|

Green

|

Compound H

|

0.15-2.0

|

MEMS/COL

|

5ST18423

|

圖5.顆粒品名標簽

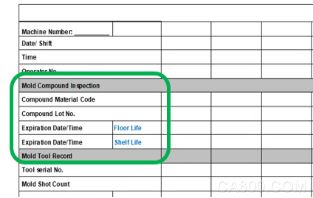

在模塑成型加工過程中,模具操作員在每次換班交接時和更換EMC后,都應在模具監測日志上記錄EMC的詳細信息,包括材料代碼、批次號、開袋保質期和出廠保質期,如下圖6所示。

1.3 解凍過程自動化

人工實施的模塑料處理不當防控措施很容易在填寫顆粒品名標簽時出錯,這些表格處理不當會導致錯料或漏料。更嚴重的是,操作員因為一時疏忽大意或不遵守操作規定,誤用已知未完全解凍或過保質期的材料。

我們設計了一個詳細的解凍流程圖,以尋找現有防控措施的不足之處,防止處理不當事故發生。根據發現的缺點,我們開發出了自動化解凍解決方案,以防止解凍過程發生人為錯誤或違規現象。自動化項目要求EMC供應商將包裝標簽升級到條碼標簽,并搭建一個電子標簽打印系統,打印不干膠標簽,代替人工填寫顆粒品名表。為防止生產人員取出未完全解凍或過保質期的待處理的材料,我們的解決辦法是開發一個直到完全解凍后才開門的自鎖解凍柜。為了控制進入解凍室的通道,解凍室只有授權人員才能進入。解凍柜電子流程圖將有助于更好地管理解凍室內的模塑料狀態。在生產車間應該有一個自動停機系統,如果下錯料或者用了解凍不完全或過保質期的材料,系統可以停止一個生產批次的加工作業。表2列出了EMC處理流程圖。

圖6.模具監測日志表

表2. EMC處理流程圖

|

EMC 處理步驟

|

故障模式

|

潛在原因

|

工藝缺點

|

|

從冷庫中取出

|

出廠保質期過期

|

無 – 在倉庫系統中,保質期過期信息傳輸不暢

|

無

|

|

顆粒ID生成

|

用錯EMC料,解凍不完全,過保質期

|

EMC信息填寫錯誤

|

人工填寫信息

|

|

貼錯ID標簽

|

包裝上標簽粘貼不牢固,用膠帶粘貼ID標簽

|

|

ID標簽丟失或脫落

|

|

在柜內解凍EMC

|

用錯EMC料,解凍不完全,過保質期

|

貼錯ID標簽

|

包裝上標簽粘貼不牢固,用膠帶粘貼ID標簽

|

|

ID標簽丟失或脫落

|

|

從解凍柜中意外取出EMC

|

解凍期間不能確保EMC的安全

|

|

分區承包管理無效

|

|

模塑料狀態可見度低

|

|

在生產中使用EMC

|

用錯EMC料

|

貼錯ID標簽

|

包裝上標簽粘貼不牢固,用膠帶粘貼ID標簽

|

|

ID標簽丟失或脫落

|

|

批次被掉換或裝錯批次

|

批次與EMC對照檢查不是每個批次都檢查,人工作業

|

|

被掉換的EMC未傾倒

|

人工作業

|

|

用錯EMC料,解凍不完全

|

從解凍柜中意外取出EMC

|

人工作業

|

|

EMC更換

|

用錯EMC料或過保質期的料

|

未傾倒過保質期的或被掉換的EMC

|

人工作業

|

1.4相關文獻綜述

受工業4.0啟發,ST 卡蘭巴工廠所屬的后工序制造技術計劃的目標是在未來幾年中開發最先進的制造環境。 從2018年到現在立項43個,落地22個。隨著機器人、大數據分析、物聯網(IOT)和可追溯性等技術進步,工業4.0可以提高企業的生產率,并保持市場競爭力,如圖7所示,這些技術是這個計劃的主要內容。

按照這個計劃,本文將探討以大數據分析、物聯網傳感器和可追溯性為中心的工業自動化。用掃描條碼取代人工填表是徹底解決材料處理不當的一個重要對策。下面的一項研究討論了材料標簽的發展演變。

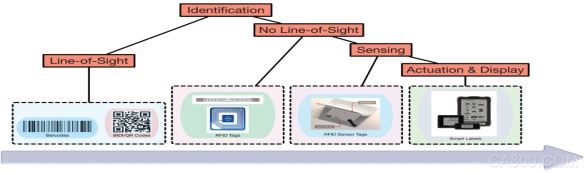

[3]智能工廠被定義為高度靈活的能夠利用來自運營和生產系統的連續不斷的數據流的聯網工廠。在這種情況下,貼標簽可能是最受歡迎的對象識別跟蹤方法,從純手寫標簽到條形碼,再到二維碼和RFID標簽,標簽在過去幾年中發生了巨大變化。

圖7. ST后工序制造技術自動化計劃

有幾種標簽技術可用于自動識別工業產品。條碼是最基本的技術,基本上就是用圖形方法表示的前面第一節中提到的GTIN代碼。讀取條形碼信息需要讀取器和視線(LoS)。另外,條形碼和讀取器之間還需要較短的通信距離(最多幾十厘米)。盡管有這些要求限制,條形碼在許多工業應用中還是非常有用的,并且識別速度明顯高于傳統人工識別方法。而且,條形碼確實很便宜,標記對象只需要條形碼生成軟件和打印機。盡管在工業4.0所描繪的自動識別場景中,似乎不需要條形碼,但是在降低成本、讀取距離較近或讀取位置非常特殊的工業場景中,條形碼仍然有武之地。

條形碼和二維碼通常用于庫存應用、產品跟蹤或物資管理,讀取標簽信息有視線限制,無法與物品交換信息,顯然,無法主動報告物品狀態。圖8所示是直到智能標簽出現之前標簽技術的發展歷程。

易變質材料控制系統,也就是模塑料控制系統,有一個包含所有的EMC取用信息的數據庫,并連接制造執行系統(MES)。該系統與MES系統對照檢查將有助于決定批次加工作業決策。自鎖解凍柜系統的傳感器、致動器和硬件由模塑料控制系統的PLC控制。

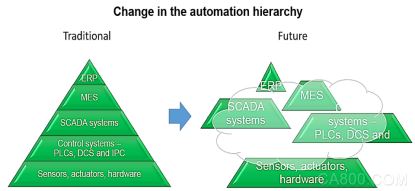

[1]自動化層次結構的發展趨勢是從傳統的金字塔概念向云概念發展,如圖9所示,在云概念中,所有系統都互動。

本文論述結合了我們的FW2制造執行系統(MES)系統的改進之處,因此,根據現代MES未來發展趨勢評估我們當前系統的性能有利于我們改進系統。

圖8:工業標簽技術的發展歷程

圖9.自動化層次結構的變化

[2] 基于分布式邏輯的現代制造執行系統(MES)為開發工業4.0模型提供了一個開發平臺和一個自然垂直集成途徑。集成到“上層”的企業資源規劃(ERP)系統中,同時監控“下層”的生產流程,MES的效果始終是最好的選擇。因為網絡物理系統(CPS)和網絡物理生產系統(CPPS)相互直接通信,MES可以觸發業務規則或工作流,管理整個生產過程。例如,作為高級質量抽檢策略的一部分,品控過程可能要求設備執行更多的驗證步驟,無誤后在繼續執行后面的加工作業,這就要求業務規則中有通信功能,因此在設備繼續執行其生產過程之前,不會繞過品控過程。

在工業4.0中,過程控制(SPC)是另一個依賴良好的系統垂直集成度的領域。SPC要求長期從出入工廠的大量材料中收集數據。例如,如果CPS中的設備意識到需要收集可測量的變量,則根據SPC規則,確認變量是在限制范圍內,如果不在限制范圍內,則可能需要采取修正措施,在CPS上層系統中觸發修正操作標志。MES依然是實現此目的的理想平臺。

在ST卡蘭巴工廠,我們的FW2制造執行系統集成了這些驗證工序和SPC控制。進一步提高系統集成度,確保加工過程在正確的時間使用正確的材料,對于防止加工不良至關重要。本文將在后續部分中詳細論述討論如何解決這一問題。

2. 材料與方法

2.1材料

為了自動識別顆粒,材料供應商需要升級包裝標簽條碼,增加材料品名、型號、批次號、制造日期、保質期、數量和包裝箱號。掃描儀讀取條碼信息并將其傳輸到條碼打印機,按照規定格式在標簽貼紙上打印信息,如圖10所示。

生產批次追溯信息又稱行程卡,卡上的條碼包含EMC信息,用于在批次交易期間,對照檢查當前裝入設備的EMC。如圖11所示,在壓模過程中,行程卡上使用相同的條碼格式,如圖11所示。

(a) (b)

(c)

圖10. a)條碼掃描器,b)條碼打印機和標簽貼紙,c)模塑料供應商標簽

圖11. 在ST卡蘭巴工廠使用的行程卡

2.1.1硬件

將EMC解凍存放方式從開放式解凍架或解凍柜換成內置自鎖系統的封閉式解凍柜,以防止未完全解凍或已過保質期的EMC被意外取出。每個柜門位置都有一個監測EMC狀態的LED指示燈,如圖12所示。

為了防止未授權人員進入解凍室,在解凍室的門上安裝了門禁。如圖13所示,。

(a) (b)

(c)

圖12. EMC解凍存放柜(a)開放式柜子,(b)開放式架子(c)自鎖封閉式柜子

圖13.解凍室門禁

2.1.2自動化軟件和升級

為了讀取EMC供應商的標簽,打印顆粒品名標簽,我們開發了一種稱為易變質材料控制(PMC)的軟件,如下圖14b所示。在打印輸出中有一個被稱為盒子ID的唯一代碼,這個信息可以用作軟件與其他制造系統的接口,如圖14c中所示,因為已經通過電子方式完成信息錄入,所以不再需要人工填寫模塑料取出日志表。制造執行系統(MES)使用Factory Works 2(FW2)系統,該系統已升級到集成PMC數據,有對照檢查功能,如圖14a所示。

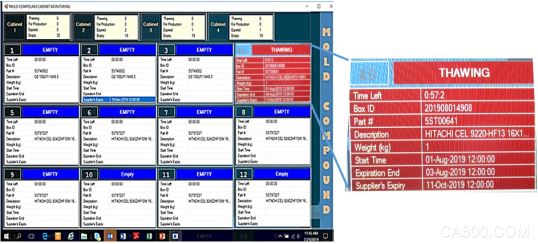

模塑料解凍柜監測應用程序是我們開發的另一個軟件,安裝在解凍室的PC機上,用于控制EMC解凍柜自鎖系統,如圖15所示。在EMC解凍完成后,軟件會自動打開柜門鎖。模塑料準備就緒后,通過提交電子取料申請表取走模塑料。軟件還通過圖形界面為用戶顯示每種模塑料的狀態和解凍柜位置。

2.2 Procedure測試過程

在所需的材料、硬件和軟件都準備到位后,試運行系統,檢查自動化功能是否準確,是否符合預期目標,如圖16所示。

對于PMC條碼打印,對照模塑料標簽檢查打印標簽,核實掃描信息是否正確無誤。核實在PMC中所有已交易的EMC是否已錄入到EMC電子日志中。

(a) (b) (c)

圖14.(a)FW2系統(b)PMC易變質材料控制(c)PMC的打印標簽屏幕

圖15.模塑料解凍柜監測系統

圖16. EMC處理過程自動化流程

在模塑料解凍柜控制應用場景中,對掃描的條碼數據執行相同的對照檢查。屏幕上的狀態和位置與自鎖解凍柜的實際情況相互對照驗證,檢查柜門開啟是否符合24小時要求,核實取料申請表中所有已處理的EMC是否列在EMC電子取料日志中。

在模塑料顆粒盒ID錄入系統后,升級后的FW2系統能夠檢查生產批次是否遇到跟蹤錯誤。如果材料即將過保質期,系統將會預警,提醒人員檢查。如果模塑料已過保質期,系統將關閉生產批次跟蹤。

3.測試結果與討論

3.1 易變質材料控制數據準確性測試

比較EMC供應商實物標簽與易變質材料控制系統條碼打印輸出,所有輸入數據都相同。兩個標簽的實際圖像如下圖17所示。

(a) (b)

圖17.(a)供應商的模塑料標簽實物,(b)同一個模塑料標簽的PMC打印標簽實物

使用雙比率檢驗方法比較人工填表和PMC之間的顆粒標簽信息準確度。在95%置信度下,P值為0.0434,人工填寫和PMC之間存在顯著差異。使用PMC沒有記錄到任何偏差,詳見圖18。

3.2 自鎖柜系統功能測試

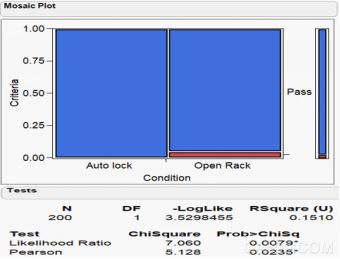

在開放式解凍架和自鎖解凍柜系統之間,使用雙比率檢驗方法比較解凍狀態和標簽信息的準確度。在置信度為95%,P值為0.0235時,開放式解凍架和自鎖解凍柜系統之間存在顯著差異。使用自鎖柜系統沒有記錄到偏差,詳見圖19。

3.3 FW2系統升級測試

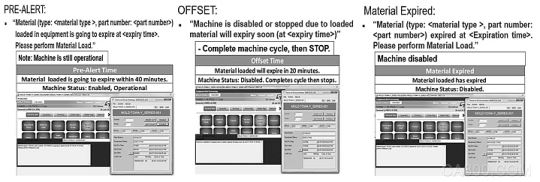

FW2系統升級后能夠提供預警時間和禁止交易的偏移時間和保質期過期警報,如圖20所示。

從2019年第2季度開始實施所有自動化解決方案至圖21所示時間,沒有出現EMC處理不當記錄。該項目能夠消除與EMC解凍有關的模具加工不良問題,從而避免了生產批次報廢而造成的經濟損失。

圖18.人工填表和PMC標簽之間的雙比率準確度測試

圖19.方式解凍架和自鎖柜之間的雙比率準確度測試

圖20. FW2預警顯示實圖

圖21. EMC處理不當趨勢,截至2020年第一季度

3.4建議

建議將本文提出的適用于EMC處理的所有自動化方法擴展到其他直接和間接材料。由于FW2升級僅禁止生產批次交易,但實際上機器將繼續使用EMC,因此需要進一步在機器級別對EMC進行防錯處理。 模具系統采用與PMC相同的原理,可以對照檢查材料和配方是否匹配,發現從機器數據庫加載的過期EMC,并觸發自動傾倒操作。目前正在與模具設備制造商討論這一概念。如果存在其他的本文未討論的無法預料的處理不當的缺點,請與其他ST站點共享經驗教訓,交流最佳實踐經驗,以進一步改進處理方法。

4.結論

PMC易變質材料控制系統省去了在解凍操作時EMC追溯性信息的人工填表工作,并且解凍準確度高,數據庫可用于FW2等其他系統。

模塑料控制系統和自鎖解凍柜在整個解凍周期內確保EMC和標簽安全,并具有準確的位置和狀態可追溯信息。

升級的FW2制造執行系統能夠連接易變質材料控制系統的數據庫,提供預警、禁用和關閉機器功能,一旦發現用錯EMC、解凍不完全或過期的EMC,就會限制批次交易。

這些自動化模塑料處理方法徹底解決了模塑料處理不當問題,從而避免了潛在的批次報廢造成的經濟損失。

免責聲明

用于本研究的產品是我們研究領域和國家/地區中普遍且主要使用的產品。本文作者和產品生產者之間絕對沒有利益沖突,因為我們使用這些產品不是為了尋求法律訴訟,而只是為了提高知識水平。 而且,這項研究不是由產品生產廠商資助的,而是作者個人的研究活動。

利益沖突

作者聲明本文不存在任何利益沖突。

參考文獻

1. Francisco Almada Lobo , “Industry 4.0: What does it mean to the semiconductor industry?”, Solid State Technology Journal, Dec 2016, pp 21-22

2. Jeremie Bouchaud, “From Sensors to the Cloud: IoT in Manufacturing”, Smart Technologies Impacting Industrial Market Dynamics Conf, 26 April 2017, pp 14-15

3. Tiago M. Fernández-Caramés & Paula Fraga-Lamas,” A Review on Human-Centered IoT-Connected Smart Labels for the Industry 4.0”, IEEE Access, pp1, 5-6, May 7, 2018