顛覆性科技RIDIC系統將火力發電燃燒系統發電一度節約煤炭1克以上

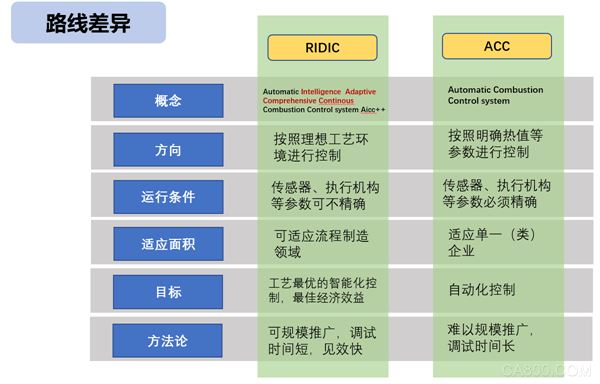

中國在內的全世界火力發電運營技術,無一例外的執行著ACC(自動化燃燒控制)系統的傳統理念。ACC系統的運行理念,在一定的歷史背景下,確實是非常成功的技術應用,對于推進火力發電行業的發展也起到了關鍵的作用。

ACC系統從控制理念來說,其核心就是燃煤熱值的準確輸入。首先,ACC系統根據發電任務計劃,計算出蒸汽量的工藝目標、標煤配煤工藝目標,然后,再根據實物煤熱值,最終計算承出實物煤的配煤工藝目標,當然也包括諸如一次風、二次風這樣的工藝目標,以及運行的控制機制,最后,根據計算出的這些參數進行所謂的合理投煤。這樣一套工藝控制的理念,完全是運用“解算法”來進行即時的產線調節。

無論“解算法”計算得多么精準,燃煤的熱值依然存在波動現象。盡管這種波動在可控的范圍內,但實際上對生產運行影響還是較大。若燃煤熱值正向波動,實際工況則會浪費燃煤;若燃煤負向波動,實際工況則會偏離發電任務目標。結論就是:燃煤熱值只要有波動,實際工況就是對發電企業造成了損失。

由此可見,火力發電運用的“解算法”控制機制,已經成為行業深度節煤技術的最大攔路虎。如果依然按照“解算法”機制運轉,那么火力發電幾乎沒有低成本解決節煤技術的路徑(運用超高高成本進行設備改造除外)。

工業人工智能(工業AI)技術的誕生,讓火力發電的節煤技術迎來了可能性。

RIDIC system系統,拋棄了傳統“解算法”技術的核心,重點放在在煤炭燃燒的時刻,應該需要用多少煤就投用多少煤,更加精準的調節產線的運行。

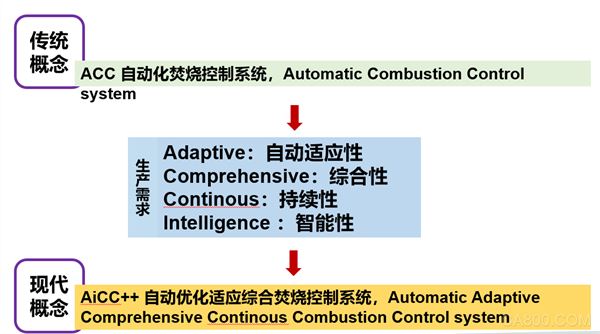

傳統的ACC控制技術,缺乏自動適應性、綜合性、連續最優性、智能性優化匹配性等,導致ACC控制技術發到一定程度,就會出現不可逾越的門檻。所以火力發電行業急需一套能夠深度解決問題的AiCC++智能控制系統。ACC系統的瓶頸,就是這個行業發展的瓶頸。

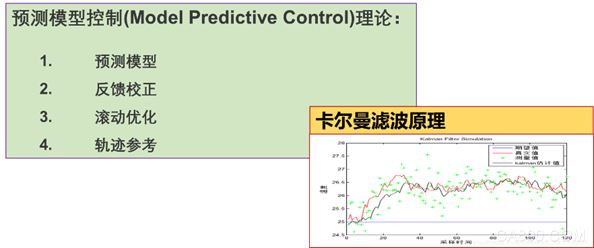

RIDIC system系統通過機器感知、機器預判、機器推理的AI控制思想,運用MPC動態模型構造理論以及卡爾曼濾波原理,動態構造即時狀態的焚燒工藝函數,不僅僅可以節省大量的煤炭,還可以更加深度穩定生產工況,讓生產工藝運行的上下限區間變得更加狹窄,對于設備的故障率的降低也是起到了非常好的作用。