目前制約純電動汽車發展的是續航里程以及補充能源的效率�����,而限制這兩點最為核心的部件就是動力電池技術。目前業界主流的動力電池電芯按照制作工藝劃分,可以分為卷繞工藝和疊片工藝���。制作工藝的不同將直接影響到電池的核心指標從而影響純電動汽車的部分性能特性。

作為鋰電池制造的重要環節,疊片與卷繞工藝備受學術界和商業界的廣泛關注。將正負極極片進行涂布�����、烘干�����、分條�����、分切后��,將進行電極片的組裝過程�����,未封裝的電芯可以分為疊片式和卷繞式處理工藝。

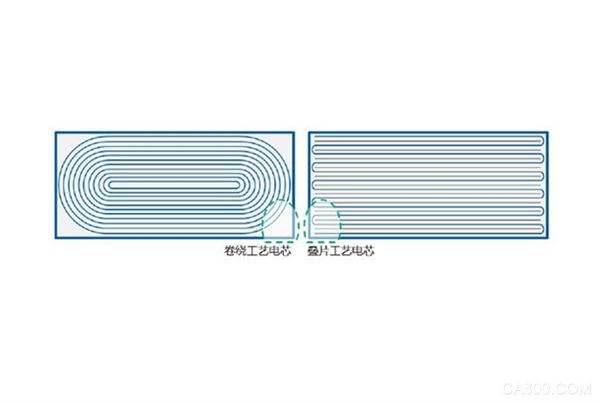

▲ 卷繞工藝與疊片工藝電芯對比示意圖

疊片工藝是將涂覆后的正負合劑層分割成初定尺寸��,隨后依照順序將正極合劑層�����、隔膜�、負極合劑層貼合���,后將多個“三明治”結構層并聯疊合��,形成可以封裝的電極片芯���。墊片工藝的連續性靠的是隔膜的“Z”字形彎折�����,把正負極連續疊合到隔膜上,隔膜“Z”字形穿行其間,隔開兩極���,最后包上外殼包裝。

一.疊片工藝的優劣勢總結

//優勢

I. 容量密度高:鋰電池內部空間利用充分�,因而與卷繞工藝相比��,體積比容量更高;

II. 能量密度高:放電平臺和體積比容量都高于卷繞工藝鋰電池���,所以能量密度也相應較高�����;

III. 尺寸靈活:可根據鋰電池尺寸來設計每個極片尺寸��,從而鋰電池可以做成任意形狀。

//劣勢

I. 容易虛焊:所有極片都要點焊到一個焊點���,難以操作且容易虛焊;

II. 設備效率慢:目前國內疊片機效率多在0.8s/片的速率���,進口疊片機0.17s/片的效率差距較大。

卷繞工藝是通過固定卷針的卷繞����,將前期處理好的正極極片����、隔膜����、負極極片按照順序卷繞擠壓成型����。具體工藝是將原材料按負極����、隔膜、正極�����、隔膜的順序疊在一起��,通過卷繞法直接卷成圓柱形或橢圓柱形,再放在方殼或圓柱的金屬外殼中�����。

二.卷繞工藝的優劣勢總結

//優勢

I. 內阻較高:通常情況下正負極都只有單一極耳�;

II. 電焊容易:每個鋰電池只需要電焊兩處,容易控制����;

III. 生產控制相對簡單:一個鋰電池兩個極片�����,便于控制。

//劣勢

I. 形狀單一:只能做成長方體鋰電池;

II. 散熱效果差:電芯之間熱隔離措施不好做�����,容易導致局部過熱�,從而造成熱失控蔓延。

主要從電芯的電學性能和加工處理工藝兩方面進行說明:

//電化學性能

1. 內阻差異

通過疊片工藝制造的電池具有較低的內部電阻�,而卷繞工藝制造的電池具有較高的內部電阻�����。因為卷繞工藝的電芯通常采用單極耳輸出電流,而疊片工藝的電芯是多個極耳的并聯焊接�,這種方式極大的降低了充放電過程的鋰離子遷移路徑��。更低的內阻使得電芯在使用中發熱情況的改善,從而優化了電芯初始能量密度的衰減速率��,因此疊片工藝的電池容量衰減更慢�����。

2. 循環壽命差異

隨著電池正常使用的充放電過程的累積��,電芯內產熱后對電芯的工作溫度有所影響����。對于疊片工藝制造的電芯,內部結構均勻�,也能夠較為均勻的分布熱量�,包括散熱能力也較好���;而卷繞工藝制造的電芯�,內部結構與機械表現出現梯度性變化,極片與隔膜之間的散熱方向不均勻�����,從而造成了溫度梯度分布的情況��,易于出現內圈散熱慢�、外圈散熱快的現象��。而集聚的高溫也將影響電池活性物質的物相結構與電化學性能�����,長期使用造成鋰離子脫嵌的阻力,也使得電池表現出快速容量衰減的現象,也就是電池循環周期偏短。

3. 電極片機械應力差異

兩種電極片處理工藝導致電池具有不同的內部機械應力表現�����。疊片工藝制造的電極片之間的受力區域相同,沒有明顯的應力集中點,并且在充放電過程中不易出現極片材料層損壞的情況����。卷繞工藝制造的電芯在彎折處產生應力集中�。根據電池分析經驗��,卷繞的彎曲部位在電信號的刺激下更容易發生結構性破壞��,以及造成短路和析出鋰金屬的情況���。應力集中點是主要造成電池失效的初始位置�����,也導致卷繞工藝的電芯循環壽命偏短����。

4. 電池倍率性能不同

疊片式工藝相當于多極片并聯起來�,更容易在短時間內完成大電流的放電,有利于電池的倍率性能。而卷繞式工藝則正好相反,單一極耳導致倍率性能略差��。

5.能量密度設計差異

疊片工藝制造的電池能夠支持更高的能量密度�,主要是疊片處理方式能夠更好的利用封裝空間,增加有效材料的填充;而卷繞工藝制造的電池�����,電極片彎曲的圓形結構��,以及所使用的的雙隔膜結構占據了一定空間���,未能達到更高的空間利用率�����,進而造成較低的能量效果。

//處理工藝

1. 電極片制造差異

相對于疊片的生產方式���,卷繞生產的方式自動化程度及配套設備供應商都處于成熟階段,并且當前電芯制造商多采用卷繞式的生產工藝���。而疊片工藝的設備及配套環節稍顯復雜,對極片的裁切合格率要求極為嚴格�����。一般而言�,卷繞方式的裁切主要在電芯開始卷繞和終止卷繞的兩個節點�����,而疊片方式的裁切需要長期精準的控制���,每一個極片都要經歷四刀的切割��,并且對極片的斷面、掉粉��、毛刺等情況都需要控制����,在極片一致性方面要求頗高。

2. 電池制造差異

卷繞工藝制造電池的操作相對簡單����,半自動設備和全自動設備均可高效完成電芯的組裝與封裝���。疊片工藝制造電池較為復雜�����,需要較高比例的人工操作,并且由于設備產業鏈并不成熟��,自動化生產難以規?��;瘡椭?�。

另外��,在電池質量控制方面,卷繞工藝的類型更容易把控,疊片工藝制造則因為復雜的工藝環節難以獲得良好的一致性。

總體來講���,電池制造商需要根據電池質量要求和成本控制等多方面進行生產工藝的設計,電極片處理工藝優化前后,關于極片裁切以及極片的焊接、組裝環節都都會有很大的改變�。