隨著機床技術的發展,數控車床越來越成為機械加工的主要設備,其主軸系統也從最早的齒輪離合器結構的有級變速傳動變成直流無級調速。雖說直流調速較齒輪變速有了很大的進步,但由于直流調速系統的維護成本較高,最高轉速受到限制等原因,人們一直在尋找新的更有效的調速方式來替代直流調速。當交流逆變技術逐步成熟并且其成本逐步降低,同時交流調速系統結構簡單,系統可靠,且克服了直流調速系統維護成本高等缺點,因而越來越受到人們的青睞,逐步成為目前簡易機床主軸的主要調速裝置。

一.使用變頻器的目的

實現無級調速,從而實現線速度恒定的高效率、高精度切削

精減傳動部件的機械結構,降低維護成本。

二.對變頻器的要求

低速轉矩大

調速范圍寬,0-200HZ可調

動態響應快,能承受沖擊性負載

三.系統組成:

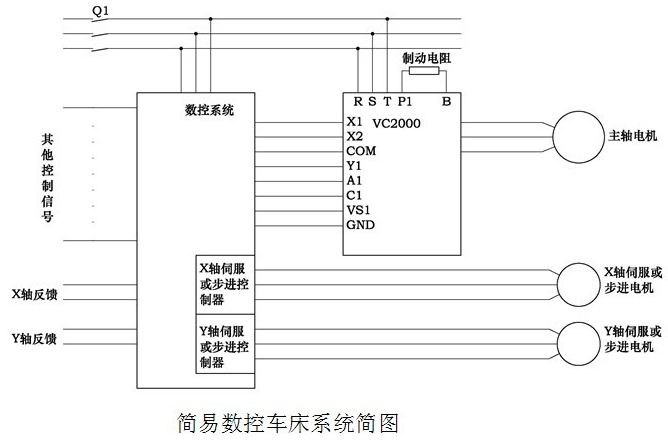

上圖所示是將VC2000矢量控制變頻器應用于簡易數控車床主軸的設備組成例子。使用VC2000變頻器具有如下優點:

1.電壓矢量控制,動態響應快,具有較快的加、減速性能

2..低頻輸出力矩大,0.5HZ時可達150%額定力矩

3.具有靜止參數識別功能,系統調試方便

4.具有多種頻率輸入選擇

5.具有指令頻率到達信號,系統可利用此信號確定進刀時間

四.運行效果

1.由于有高速的主軸速度,可實現對鋁等軟工件的高效率切削及高精度的最終切削

2.較直流調速而言,由于不需要維護電刷,主軸電機的安裝位置可更自由地選擇

3.較離合器變速而言,由于消除了離合器系統,減小了傳動機構體積,減少了系統維護成本

4.由于采用全封閉式電機,環境適應性好

五.注意事項

1.由于變頻器有電流限制功能,所以對于要求急速上升特性的數控車床,應考慮相對于電機容量采用高一檔的變頻器

2.由于變頻器在≥180%的過電流時,一般采用瞬時跳閘的保護方式,所以對于設計用于粗加工重切削、偏心負載切削等用途的機床,也需要考慮加大變頻器容量

3.使用標準電機時,由于運行在30HZ以下其冷卻能力會下降,所以長時間低速切削時,需要考慮使用強迫風冷式電機