一.背景

近年來隨著LED市場需求和產能不斷的提升����,靠人工生產LED已遠無法滿足市場需求�����;眾多設備廠家也在開發不同品種�����、不同類型的專用或者通用型全自動固晶機�����。LED的發展和需求���,加大了LED設備的完善���,同時也加快了固晶機的完善���,各廠家也紛紛加入到LED制造設備的競爭中���。本設備是一款全自動LED高速固晶機����。

二.固晶機工藝簡介及規格說明

固晶機主要有六大部分組成

1、 吸晶擺臂系統:由拾取頭組件和焊臂組成

2���、 點膠系統:驅動點膠臂旋轉及上下運動,驅動膠盤旋轉運動。

3��、 推頂器系統:由推頂針和分離晶片的真空盤組成

4�����、 晶片臺系統:由兩個直線電機驅動XY平臺和一個校準機構組成

5����、 進出料系統:控制支架進出料����。

6、 光學系統:分吸晶光學系統和固晶光學系統��,分別用于芯片的吸取和焊接���。

設備工作流程大致可以分為以下幾步:①取晶����;②吸晶��;③點膠����;④固晶��;⑤歸位��。如下圖1所示����。具體工作流程見圖2.

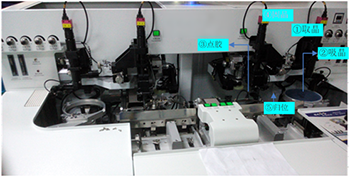

圖1全自動LED高速固晶機設備

圖2固晶機工作流程圖

三.固晶機工藝要求

1��、貼晶片后��,膠水覆蓋面超過3/4。

2、膠水溢出高度不能超出晶片高度的80% 。

3�、晶片的傾斜度±5度�����。

4、各軸伺服驅動器出現故障時,應將故障信號傳輸至上位機。上位機發出故障清除信號應能及時清除故障����。

5��、吸晶、固晶平臺驅動器配合要協調���,單軸到位時間應小于5ms,且過沖量小于正負5脈沖。

6����、擺臂軸往復運動時間盡量短,以提高工作效率����。

四.固晶機工藝特點及難點

1����、一機適用各種LED固晶作業��。

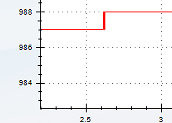

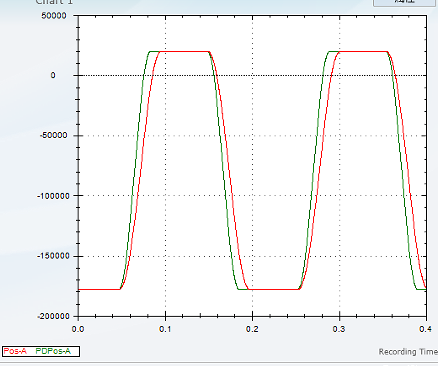

2����、利用雙視覺定位系統����,一旦發現吸晶位有偏差立即補償,直線電機XY平臺驅動器能快速響應小距離的補償量�,使得固晶精確度高�。如圖3��,橫軸代表時間s 縱軸為脈沖puls���。

圖3 視覺定位補償跟隨

3����、模組化自動教導�,設定簡單快速。

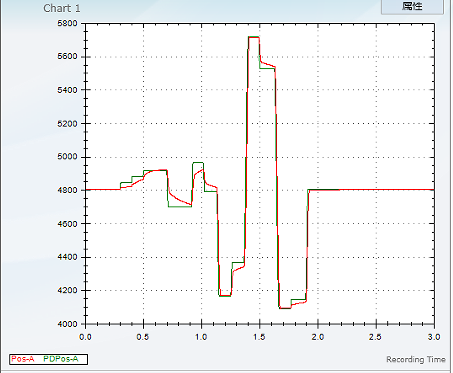

圖4 自動教導過程中上位機所發脈沖及編碼器反饋脈沖對比

4����、可逐點定位或兩點定位生產多樣化��。

5����、支架整盤上下料,不同產品僅需更換夾具���。

6、標準人性化Windows界面設計���。

五.QXL搭配固晶機方案介紹

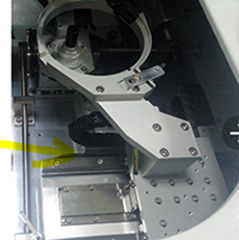

1、LED全自動固晶機共有六大部分����,其中對驅動器要求甚高的吸晶直線電機X/Y平臺驅動器采用QXL高端伺服驅動器���,見下圖5�;固晶直線電機B/C平臺采用QXL高端伺服驅動器���,見下圖6;擺臂平臺擺臂軸W采用DDR配QXL伺服驅動器��,見下圖7����;上下吸合臂采用普通旋轉伺服電機配相應驅動器;點膠系統由兩個交流伺服馬達分別驅動點膠臂做旋轉及上下運動�,一個步進馬達驅動膠盤做旋轉運動���,見下圖8�����。

圖5 吸晶XY平臺 圖6 固晶BC平臺

圖7 擺臂DDR平臺 圖8 點膠平臺

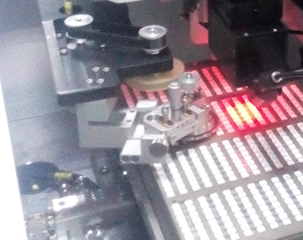

2、下圖9給出了應用現場�。

圖9 全自動LED固晶機應用調試現場圖片

圖9左下角為QXL高端伺服驅動器���,QXL搭配直線電機及DDR很完美的實現了LED固晶機對高速高精的要求,下圖10給出了應用結果����,上位機所發脈沖PDpos及電機實際位置Pos跟隨情況�。其中橫軸代表時間���,單位為s�����,縱軸為脈沖數���。

圖10 QX配直線電機吸晶���、固晶平臺響應時間及過沖

六.方案優點

1��、吸晶、固晶平臺采用直線電機搭配QXL高端伺服驅動器�����,相比傳統的旋轉伺服來說����,使得生產加工效率提高,直線電機高速高精的性能發揮出來����。驅動器響應時間<5ms��,過沖量小于5脈沖。

2、傳統的擺臂軸一般采用旋轉伺服電機���,該款全自動LED固晶機擺臂軸采用DDR力矩電機搭配QXL高端伺服驅動器縮短了單軸擺臂往復運動的時間��,大約能縮短15%的時間���。使得加工效率有了明顯的提高�。