【導語】

隨著銷售團隊的持續發力,項目部最近收到了很多汽車電子PCB點膠的評估需求。客戶非常關心,對于這類點膠應用,采用5軸點膠方案可行嗎?有哪些優勢呢?且聽小編娓娓道來。

________________________________________

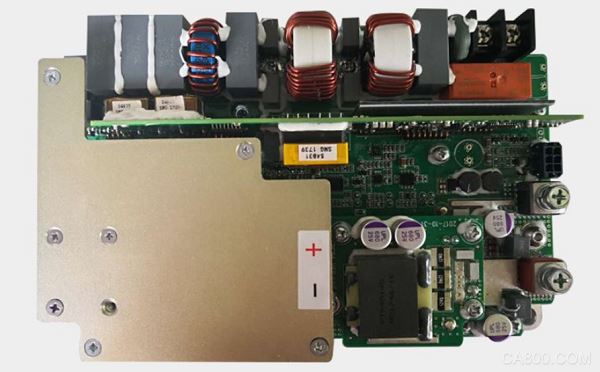

一、汽車電子行業的PCB長啥樣?

二、為什么需要對PCB上的元器件進行點膠?

汽車行駛過程中,存在長期抖動,為了防止PCB板上的電容、電阻、扼流圈等零部件脫離,插件工序過后,必須用膠水將它們與PCB板牢固地粘結在一起。

三、PCB插件點膠的工藝要求?

1、一般采用白色硅橡膠;2、膠線粗細與元器件大小相匹配,一般在1.5mm-5mm之間;3、元器件相互之間、元器件與PCB底板之間,有不同的粘接方案,由工藝工程師確定;

4、為了加強元器件與PCB底板粘接,垂直點膠效果遠不如傾斜點膠,一般傾斜20-40度;

5、不同元器件之間的間隙不一、高矮不一,傾斜點膠時,傾斜角度需要隨時變化,以避免碰撞、干涉;

6、產品種類多,批量小,要求點膠設備及其操作軟件智能、易用、易編程;

7、有效避免產生各種不良。

________________________________________

四、針對汽車電子PCBA點膠的五軸機型

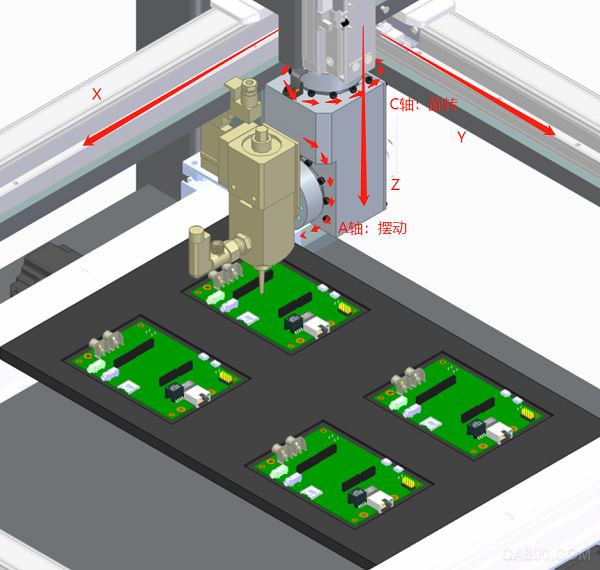

1、五軸機械結構(X、Y、Z三個直線軸+兩個旋轉軸)

如圖所示:X、Y、Z,3軸負責前后、左右、上下方向的移動;C軸負責旋轉,A軸負責擺動;點膠閥裝置在A軸的末端,通過5軸的運動,可以帶動點膠閥從各個方向、各個角度接近產品。非常適合汽車電子PCB等應用場景。

如某些PCB造型特殊,還可采用其他造型的五軸機械結構。

2、現場應用案例

________________________________________

五、五軸點膠的優勢

1、傾斜點膠,粘得更牢

? 末端兩軸機械臂,可帶動點膠針實現0~60°傾斜,360°旋轉

? 點膠針調節至最佳角度后,趨近元器件底部點膠

? 膠水牢固地與元器件側面、底部及PCB板粘接

2、拉絲少、膠條均勻,工藝更美

? 軟件工藝包中,內置了提前開膠、關膠、回抹(往回平移動作)、斷絲(急加減速動作)等功能,有效減少拉絲

? 出膠量隨運動速度實時變化,慢速時降低出膠量,快速時提高出膠量,改善整塊PCB上膠條粗細的一致性

3、強大視覺輔助

? 掃碼、MARK點定位、進料防呆

? 對治具的要求低,產品稍微擺放偏差,不影響點膠精度

4、智能自動對刀

更換點膠閥/點膠針后,控制系統與CCD通訊,自動計算點膠閥末端的位置及旋轉偏差、自動更新運動軌跡參數。取代人為校準。

5、易操作新產品示教編程時間<10min,非常適合多品種、小批量生產。

________________________________________

六、五軸點膠控制系統功能列表

_______________________________________

綜上所述,對于汽車電子PCBA補強點膠,采用五軸點膠方案是不二之選!如果您身邊有類似項目,請您盡快與小編取得聯系哦!