1 引言

隨著海運事業的發展,船舶更為穩定的航行是當今研究的熱點之一。我國的船舶普遍以柴油機作為航行動力裝置,通過柴油機發電為整個船舶提供持續的動力。所以,柴油機就相當于整個船舶的命脈,柴油機一旦陷入故障勢必會導致整個船舶癱瘓、寸步難行[1]。為此,研究一種高效的故障診斷方法來定位船用柴油機故障以及時幫助船員維修柴油機、恢復船舶航行、提高柴油機的可靠性就顯得尤為重要。

我國現階段的船用柴油機故障診斷系統普遍是通過對柴油機加裝傳感器,來對柴油機熱工參數或振動參數進行監測。然后,將采集到的數據傳輸至計算機的數據庫中,用以往的故障數據進行比對,來確定柴油機故障類型,這就是所謂的“專家系統”。又或者是將采集到數據進行分析研究,通過一系列算法作出柴油機運行參數的趨勢分析圖,完成對柴油機的故障預警、診斷。為使船舶柴油機故障診斷系統向智能化、無人化邁進[2],本文期望通過智能算法優化柴油機故障診斷模型完成對柴油機的故障診斷。

目前,船舶柴油機故障診斷方法包括:熱力參數監測法、振動信號檢測分析法、基于光譜和鐵譜技術的油液分析檢測法、基于人工神經網絡的故障診斷法等。文獻[3]、[4]采用了熱工參數監測法,雖能有效進行故障診斷,但上止點不易確定,傳感器性能要求偏高。文獻[5]提取了不同供油提前角下的振動速度特征參數以研究柴油機,柴油機雖輸入、輸出呈非線性,但振動速度與噴油壓力存在一定的關系。文獻[6]提出了一種基于隨機森林和支持向量機的船舶柴油機故障診斷方法,文獻[7]采用了油液監測的故障診斷方法,故障診斷結果較為理想,但故障診斷速度較慢。文獻[8]提出了一種基于神經網絡和紅外線成像技術的船用柴油機故障診斷方法,解決了柴油機傳統故障定位耗時、時效性差的問題,故障診斷結果比較理想。文獻[9]提出了一種基于EMD和BP神經網絡的柴油機故障診斷方法,其故障診斷識別效果好、識別率高。

本文針對船舶柴油機,首先闡述了RBF神經網絡結構;再采用自適應遺傳優化算法對RBF神經網絡進行優化;然后,對船舶柴油機進行故障特征值提取;接著,運用基于自適應遺傳優化算法的神經網絡模型對船用柴油機進行故障診斷。仿真結果表明,該優化算法模型能夠減小故障診斷誤差,提高故障診斷速度。

2 RBF神經網絡

2.1 RBF神經網絡定義及架構

由圖1可知,RBF神經網絡結構包含輸入層、隱含層和輸出層三個部分,對應節點數分別為n、m、p。記隱層節點的中心值為,寬度參數。

圖1 RBF神經網絡結構

輸入層節點接收輸入數據 并傳遞到隱含層節點,隱含層節點由神經元構成,輸出層節點的傳遞函數常選線性函數。

并傳遞到隱含層節點,隱含層節點由神經元構成,輸出層節點的傳遞函數常選線性函數。

2.2 RBF神經網絡原理與目標函數的構建

RBF神經網絡算法步驟如下所述。

(1)根據圖1所示的網絡結構確定參數、和的值。進一步,利用前述3個參數在RBF網絡輸出層用最小二乘法求出參數。

(2)步驟完成后,根據式計算出隱含層和輸出層的聯接權值,從而確定網絡。

其中,式(1)、(2)中x表示輸入樣本。

對于輸出層單個節點,將式(2)代入式(1),得:

式(3)中m表示網絡隱節點個數。先定義目標函數,如式(4)所示。

式(4)中

表示誤差信號,n表示訓練樣本個數。進一步,令

表示期望輸出,并結合式(3)可得式(5)。

將式(5)代入式(4),并設輸出樣本數位L。則得到式(6)。

在學習中心值

和寬度參數

時,

一般地作為常數。中心值和寬度參數優化計算公式如式(7)、式(8)所示。

式(7)中 表示中心值的學習效率,式(8)中

表示中心值的學習效率,式(8)中 表示寬度參數的學習效率。

表示寬度參數的學習效率。

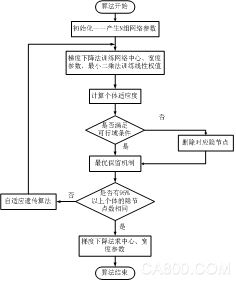

3 自適應遺傳算法優化神經網絡原理及步驟

為優化RBF網絡的結構,將引入的自適應的遺傳算法作為RBF神經網絡的學習算法。

3.1 遺傳優化算法原理

遺傳算法首先要進行編碼,進一步要完成基因選擇、交叉操作、變異操作。遺傳優化算法原理結構圖如圖2所示。

圖2 遺傳優化算法原理

圖3 算法流程

4 船舶柴油機故障特征值的提取

4.1 船舶柴油機系統構造

船舶柴油機大體由固定部件、運動部件、燃油系統、配氣系統、潤滑系統、冷卻系統和起動系統組成。前述的兩大部件、五大系統的又可依照圖4進行細分。

圖4 船舶柴油機系統構造圖

4.2 高壓油管壓力波形信號

船舶柴油機燃油系統中高壓油管中的壓力信號在柴油機故障時,其信號波形會發生畸變,呈現有規律可循的周期性,因此能用來衡量船舶柴油機燃油系統的運行狀況。如圖5所示,為分析壓力信號,需提取最大壓力、次最大壓力、波形幅度、上升沿寬度、波形寬度、最大余波寬度、落座壓力、啟噴壓力這8個指標的特征參數值[10]。

圖5 壓力波形示意圖

(7) 啟噴壓力:如圖5所示,船舶柴油機針閥開啟后,將要進行噴油的時刻出現一個明顯的端點,該端點時刻對應壓力值代表啟噴壓力。啟噴壓力是噴油階段開始的標志,若該波形不存在啟噴壓力對應端點,那么此波形可判定為故障波。

(8) 落座壓力:如圖5所示,船舶柴油機針閥關閉后,燃油系統在噴油階段自最大值壓力衰減起出現的第一個端點時刻所對應的壓力值代表落座壓力。落座壓力是噴油階段結束的標志,若該波形不存在落座壓力對應端點,那么此可認定該波形出現了故障。

5 船舶柴油機故障診斷仿真

如圖5所示,在燃油壓力波形特征參數示意圖中提取反映柴油機運行的特征參數,最終明確神經元的輸入個數為8,那么在網絡中輸入為一個8維的向量與之匹配,如所示。

本文船舶柴油機燃油系統包括六種狀態,故與之相匹的配輸出層神經元個數為6。其中,故障診斷的六種狀態如式(17)所示,除狀態(1)外均表示柴油機的故障狀態。

對本文所采用的燃油壓力波形特征參數的訓練樣本先進行歸一化處理,再進行仿真。

網絡的期望輸出如表1所示。

表1 神經網絡期望輸出向量

為了初始種群,需要明確網絡結構,根據經驗公式計(19)算隱節點數。

5.1 自適應遺傳算法優化RBF神經網絡仿真

圖6 適應度曲線

自適應遺傳優化RBF網絡適應度曲線如圖6所示。

由圖6可知,經過10代遺傳操作后適應度最終收斂于3.754。

圖7 網絡訓練結果圖

整個訓練時間為0.58秒,只需經過5代訓練,其誤差精度小于0.0001,具體精度為圖7所示的0.000075248。執行上述的網絡訓練操作,進一步進行故障診斷,最終診斷結果如表2所示。

表2 仿真診斷結果

將表2中的測試結果與表1給出的期望值進行比較,最終故障診斷結果基本和期望值一致。同時,故障診斷測試誤差也較小為0.000512。

6 結束語

闡述了RBF神經網絡結構和遺傳算法,并采用了自適應算法來改進傳統遺傳優化算法;提取船舶柴油機故障特征值,以燃油系統中高壓油管中的壓力信號來反映燃油系統的狀態信息。最終將自適應遺傳算法優化神經網絡來提高其訓練速度并減小輸出誤差。本文仿真實驗結果中,自適應GA-RBF訓練時間為0.58秒,自適應GA-RBF誤差為0.000512。仿真實驗結果表明,自適應GA-RBF訓練速度快,誤差較小,仿真實驗結果比較理想。