1 引言

3500mm翻板機位于生產線冷床輸出輥道和剪切線輸入輥道之間的檢查修磨臺架區域,在檢查修磨臺架的中間有兩臺翻板機,對檢查臺上的鋼板進行翻轉和翻回。翻板時會使用一組或兩組翻板機進行操作,如果鋼板不需要翻轉,那么鋼板將直接通過檢查臺架直接送入剪切區域,否則鋼板在翻轉前需要停在檢查臺架入口位置,質檢人員檢查鋼板上表面,如有局部缺陷,將通過人工修磨消除,如缺陷較大,修磨時間較長,可打上標記,待后部工序處理,鋼板經檢查修磨上表面后,進行翻板檢查鋼板下表面,下表面缺陷處理原則同鋼板上表面。鋼板翻板檢查后,根據工藝需要可翻回或不翻回。

3500mm產線檢查臺架可分為左右兩部分,左右兩部分可單獨運行,也可聯動,主要視冷卻鋼板的長度而定。每臺翻板機由電機進行傳動,翻一塊鋼板動作周期約15.4秒,鋼板長度≤ 18m 時,兩臺翻板機可單獨工作,鋼板長度>18m 時,兩臺翻板機可同步工作,如圖1所示。

翻板機參數:

翻轉臂數量: 2×12 根

翻轉臂間距: 1200 mm,2400mm

減速機型號:NSD1570-250-IX TR

傳動電機:90kW,730r/min,AC380V

鋼板規格:

長度:6000~36000mm

寬度:1500~3200mm

厚度:6~50mm

鋼板重量:最重11.4噸

圖1 翻板機示意圖

2 鋼板劃傷問題分析

該公司3500mm產線翻板機控制系統原設計方式采用無觸點電子開關柜控制,工作頻率為50HZ,不能進行調速。翻板機控制信號和限位信號由操作臺ET200集中采集并通過DP通信傳輸到電氣室內主站PLC進行控制,當操作工手動進行鋼板翻轉,翻板臂下限位到位后自動進行停車,但在實際生產時由于翻板機下降過程中翻臂和鋼板的重量疊加,翻板機下降速度較快,無法及時準確停車,需要操作工多次點動調平翻板臂,翻板臂點動期間會間接造成鋼板表面劃傷問題,也影響了產線生產節奏,成為了制約生產和產品合格率的瓶頸。針對該問題公司專業人員集思廣益,最終提出了四套解決方案。

方案一,增大原翻板機減速機減速比,現減速機型號為NSD1570-250-IX TR,減速比為250,增加減速比可以減緩翻板機翻臂動作速度,從而實現平穩停車;

方案二,取消電機和減速機裝置,將翻板機控制系統由電機驅動改為液壓傳動;

方案三,將現有電機更換為多極電機,實現翻板機動作速度可調的目的;

方案四,將工頻控制的無觸點電子開關柜更換為變頻器,通過調節頻率控制,達到翻板臂準確停車的要求;

通過對上述四種方案進行比較,方案一更換大減速比減速機土建施工量較大,施工期間影響生產時間較長,而且購買新的減速機費用高、周期長,不符合現階段公司發展要求;方案二改造量很大,需要安裝一整套液壓控制系統,費用高、改造周期長;方案三需要購買新的多極電機,同時也需要對電機控制系統進行改造,同樣費用較高、周期長;方案四變頻控制符合當前控制發展趨勢要求,利用公司庫存施耐德ATV68變頻器對翻板機控制系統進行改造,可以提前進行控制柜安裝,鋪設線纜,利用檢修時間進行改造,周期短,較易實現,因此最終選擇了方案四,即對翻板機進行變頻調速改造。

3 變頻技改實現

3.1 變頻器選型

根據公司專業技術人員對翻板機現場調研結果,綜合考慮對比各種改造方案,采用施耐德變頻器對翻板機進行變頻控制改造,設備選型和參數設置如下:

(1)變頻器選用施耐德ATV68系列變頻器,型號:ATV68 C15 N4 180A,制動單元型號:VW3A687575,制動電阻型號:6ES7028-0ES87-2DC0;

(2)翻板機電機型號為YZ315M-8,90Kw;

(3)控制原理圖

圖2 變頻器控制原理圖

3.2 參數設置(表1)

表1 變頻器參數設置

|

序號

|

參數

|

設置

|

注釋

|

|

1

|

B300

|

90

|

電機額定功率

|

|

2

|

B301

|

186

|

電機額定電流

|

|

3

|

B302

|

380

|

電機額定電壓

|

|

4

|

B303

|

50

|

電機額定頻率

|

|

5

|

B304

|

730

|

電機額定轉速

|

|

6

|

B305

|

380

|

電源電壓

|

|

7

|

C100

|

30

|

增加起動力矩

|

|

8

|

C102

|

2

|

停車模式

|

|

9

|

C103

|

5

|

制動模式

|

|

10

|

C104

|

790

|

制動等級

|

|

11

|

C106

|

3

|

預置給定值選擇

|

|

12

|

C107

|

41

|

預置給定值

|

|

13

|

C200

|

45

|

加速時間

|

|

14

|

C201

|

35

|

減速時間

|

|

15

|

C300

|

0

|

最小頻率設定

|

|

16

|

C301

|

41

|

最大頻率設定

|

|

17

|

C607

|

100%

|

直流制動電流

|

|

18

|

C609

|

1

|

提升模式

|

|

19

|

D200

|

1

|

正轉選擇

|

|

20

|

D201

|

2

|

反轉選擇

|

|

21

|

D202

|

21

|

允許命令

|

|

22

|

D203

|

26

|

外部復位

|

|

23

|

D401

|

2

|

運行

|

|

24

|

D402

|

3

|

故障

|

|

25

|

E207

|

1分鐘

|

電機時間常數

|

|

26

|

E208

|

10秒

|

失速時間

|

|

27

|

E209

|

10HZ

|

失速頻率

|

|

28

|

E210

|

80%

|

失速電流

|

|

29

|

E211

|

1

|

超速保護

|

|

30

|

E212

|

750

|

電機最大轉速

|

|

31

|

E302

|

2

|

跳閘響應

|

4 調試工程

在本次翻板機變頻改造過程中遇到了幾個問題,后期通過不斷調試完善,最終滿足了翻板機使用要求,實現了準確停車一次操作到位的目標,徹底杜絕了翻板臂點動造成鋼板表面劃傷的問題,下面將變頻改造過程中遇到的問題逐一進行分析闡述。

4.1 電機失速

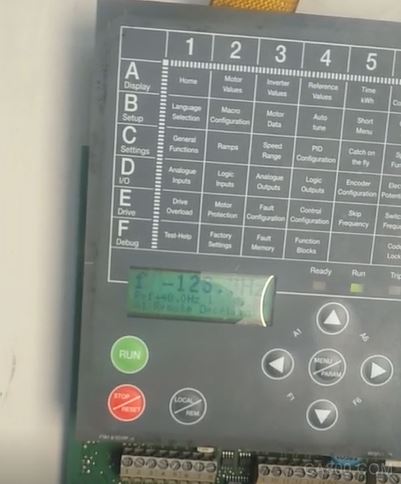

(1)故障現象:顯示頻率超高,電機失速故障:故障現象:翻板機裝置變頻改造完成后,初次調試運行時變頻器面板顯示實際頻率過高,實際設定固定頻率值為40HZ時,而當翻板機翻臂下落過程中變頻器實際顯示頻率為125HZ,現場實際觀察翻板機電機在翻臂下落過程中處于失速狀態,失速狀態運行容易造成電機損壞,如圖3所示。

圖3 面板高頻率顯示

(2)原因分析:針對翻板機下降過程中電機失速狀態,經過現場觀察發現翻板機翻臂屬于大慣性負載,翻板臂由于自重原因在下降過程中會產生下降加速度,拖動系統的動能釋放得太快而引起直流回路的過電壓,如果在減速過程中,直流母線電壓超過了上限值(即直流母線電壓設定允許最大值),變頻器的輸出頻率不會下降,同時會暫緩減速,如果直流母線電壓不能降低到設定值以下,變頻器輸出頻率就會繼續增加,出現電機轉速失速狀態。

(3)解決措施:針對慣性較大的負載,可以通過兩種方式解決直流母線電壓超過上限值,一種方式增大減速時間設定值,一種方式是變頻器加裝制動電阻和制動單元。第一種方式只能減緩直流母線電壓增加速度,不能徹底解決直流母線電壓超過上限值;第二種方式可以從根本上解決該問題,當直流母線電壓達到制動單元的開啟電壓時,制動單元功率開關管開通,電流流過制動電阻釋放熱量,吸收再生能量,電機轉速下降,變頻器直流母線電壓降低。當直流母線電壓降到制動單元停止電壓時,制動單元的功率管關斷,此時沒有制動電流流過電阻,當直流母線的電壓重新升高使制動單元動作時,制動單元將重復以上過程,平衡母線電壓,使系統正常運行。

根據上述分析翻板機變頻器加裝制動電阻和制動單元進行解決完善,同時將減速時間參數C201由10秒增加到35秒。

4.2 制動單元故障

(1)故障現象:變頻器增加制動單元和制動電阻,修改制動模式和制動等級參數后試車,變頻器顯示制動單元故障。

(2)原因分析:查看施耐德變頻器手冊發現VW3A68751、VW3A68741或VW3A68804型外部制動單元是完全自動的,獨立于變頻器;VW3A687537或VW3A687575型外部制動單元由變頻器控制。變頻器增加制動電阻和制動單元并修改參數后,變頻器運行時未檢測到制動單元,因此出現制動單元故障信息。

(3)解決措施:檢查安裝的制動單元型號為VW3A687575,屬于由變頻器控制型制動單元,檢查參數發現制動模式參數C103設置為1,參數設置錯誤,將制動模式參數C103設置為5,再次測試變頻器設定頻率為30HZ時,托臂下降時制動電阻測量電壓為90V左右;頻率設定為35HZ時,托臂下降時制動電阻測量電壓為105V左右;頻率設定為42HZ時,托臂下降時制動電阻測量電壓為120V左右,制動單元和制動電阻運行正常。

4.3 兩臺翻板機動作不一致

(1)故障現象:單臺翻板機試車動作正常,開始聯動進行調試,兩臺翻板機設置加速時間為20秒,發現兩臺翻板機動作不同步,1#翻板機動作速度和加速時間一致,2#翻板機動作速度較慢,將2#翻板機加速時間設置為30秒時,兩臺翻板機動作基本一致。

(2)原因分析:查找施耐德資料發現如果電機不能正常運行或有異常動作,需要將變頻器參數恢復出廠值,再進行自動調節參數B400優化,按照上述步驟操作后,兩臺翻板機試車動作一致。分析原因為由于施耐德變頻器為利舊設備,之前分別傳動不同電氣設備并進行了模型優化,導致兩臺變頻器內部電機模型不相同,造成兩臺翻板機動作不一致。

(3)解決措施:對翻板機電機進行參數優化,重新設置參數,試車動作一致。

4.4 其他參數完善

上述變頻器參數設置只是保證了翻板機能夠正常運行,在正常使用過程中還需要對變頻器的保護參數進行相應的設置,最終實現對變頻器和電機設備的保護。這些參數包括設置變頻器最大電流保護值、電機額定頻率時電流最大值、電機失速保護、超速保護(包括失速時間、失速電流和失速頻率)、電機最大轉速保護、停車模式、電機熱保護功能時間常數設置等重要參數,設置參數如表1所示。

5 結束語

本文通過對生產過程中遇到的問題進行現場調研,并根據實際情況制定解決方案,對翻板機裝置進行了變頻改造,同時對改造過程中遇到的難題逐一進行解決處理,最終實現了翻板機的準確停車,解決了鋼板邊部和表面人為操作翻板過程時造成的劃傷缺陷問題。