一.概述

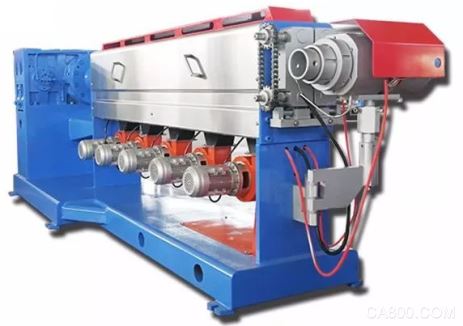

線纜擠出機(生產線)是將聚乙烯、聚氯乙烯等絕緣材料通過熱擠法,包裹在導線外部的電線機組,是線纜生產廠的標準設備。整機由放線架、進線架、主機、冷卻水槽、吹干、印字機、履帶牽引、收排線機、溫度控制電器操作柜等組成機組。其中擠出、送料、牽引幾個關鍵工位具有相互關聯,生產不同規格的線纜,擠出、牽引、送料等需要不同的速度比列。

二.存在的問題和解決對策

現有設備存在的問題:擠出機速度和牽引速度手動調節時,在加減速過程中難以保持比例關系,會導致產品質量出現問題,造成局部的次品;不同產品的速度比例手工調整非常繁瑣,影響生產效率;每次更換產品型號時,都需要經過手工調整才能達到要求。

解決對策:通過采用PLC和觸摸屏構成的上位機,可以預先設置速度比例,只需要調整主給定,就可快速實現正常生產;不同規格線纜的調整數據可以保存在上位機中,一次調試可反復使用,下次生產直接調用即可,大大提高生產效率;各工位可單獨微調。

三.系統構成

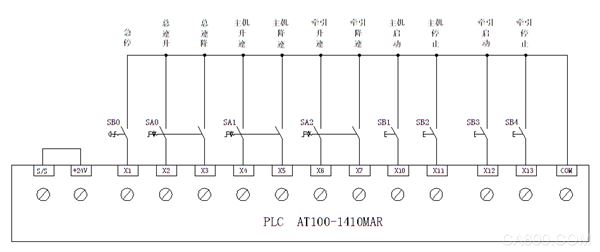

控制系統由AP系列觸摸屏、AT100系列PLC、6000E系列變頻器構成。電氣柜集成了溫控、

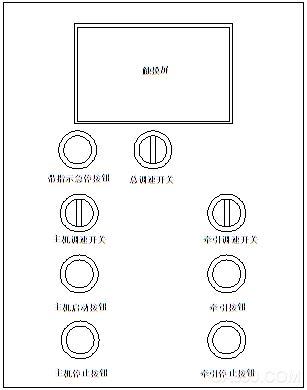

擠出、牽引等驅動回路。操作界面除觸摸屏用于設置參數、顯示運行狀態外,還設置各工位速度調整開關。變頻器的起停控制由PLC進行端子控制,速度指令通過RS485總線通訊給定。

四.效果

擠出牽引集成控制系統具有如下優點:

1. 不同規格線纜生產參數可通過系統配方進行保存和調用,實現一次調試反復使用,大大幅提高生產效率;

2. 各驅動部位實現同步加減速,保證開機和停機過程線纜質量的穩定;

3. 實現二聯機(擠出、牽引)、三聯機(擠出、喂料、牽引)、四聯機(擠出、喂料、牽引、繞包)共系統軟件,只需初次開機進行設置即可。